Technische Lösung

Die Umsetzung erfolgt bei hohen Stückzahlen auf einer schnelllaufenden Anlage mit zwei Ultraschallstationen:

- In der ersten Station werden der Umschlag und die Einfassung inklusive Nasenclip sowie die Faltenfixierung kontinuierlich verschweißt.

- In der zweiten Station werden nach dem Schneiden und Drehen um 90° die Elastikfäden oder Bänder zum Binden intermittierend verschweißt.

Konfigurationsmöglichkeiten

Zum Einsatz kommen bei schnelllaufenden kontinuierlichen Anlagen das MICROBOND CSI System mit unterschiedlichen Sonotroden und Gravurwalzen. Die Schweißungen erfolgen in zwei Ultraschallstationen. Die patentierte MicrogapControl Regelungstechnologie sorgt dabei für kontinuierliche, reproduzierbare Schweißqualität und ermöglicht eine Produktionsmenge von bis 1000 Produkten pro Minute.

Bei geringen Stückzahlen kann statt des MICROBOND CSI Systems ein Schnellwechselsystem aus Einzelkomponenten eingesetzt werden. Möglich ist auch der Einsatz einer HiQ DIALOG Schweißmaschine integriert in einer Linie oder als getakteter Arbeitsplatz.

Maschinenfunktionsprinzip für chirurgische Gesichtsmasken

-

Bahnrolle 1,2 und 3: Drei Lagen Vliesstoff werden abgewickelt (2 Schutzlagen und eine Filterlage); weitere Lagen sind problemlos umsetzbar

-

Bahnrolle 4: Nasenclip-Material (Plastik oder Draht) wird geschnitten und der Vliesstofflage zugeführt

-

Ultraschallstation 1: Faltung, Fixierung und Schweißung der Längsnähte (einschließlich des innenliegenden Nasenclip-Materials) sowie Verschweißung der Seitennähte; Maske wird geschnitten und um 90° gedreht.

-

Bahnrolle 5: Elastisches Material für Ohrbänder wird zugeführt

-

Ultraschallstation 2: Anschweißen von elastischen Bändern an der Maske; anschließendes Stapeln und Verpacken

Technische Lösung

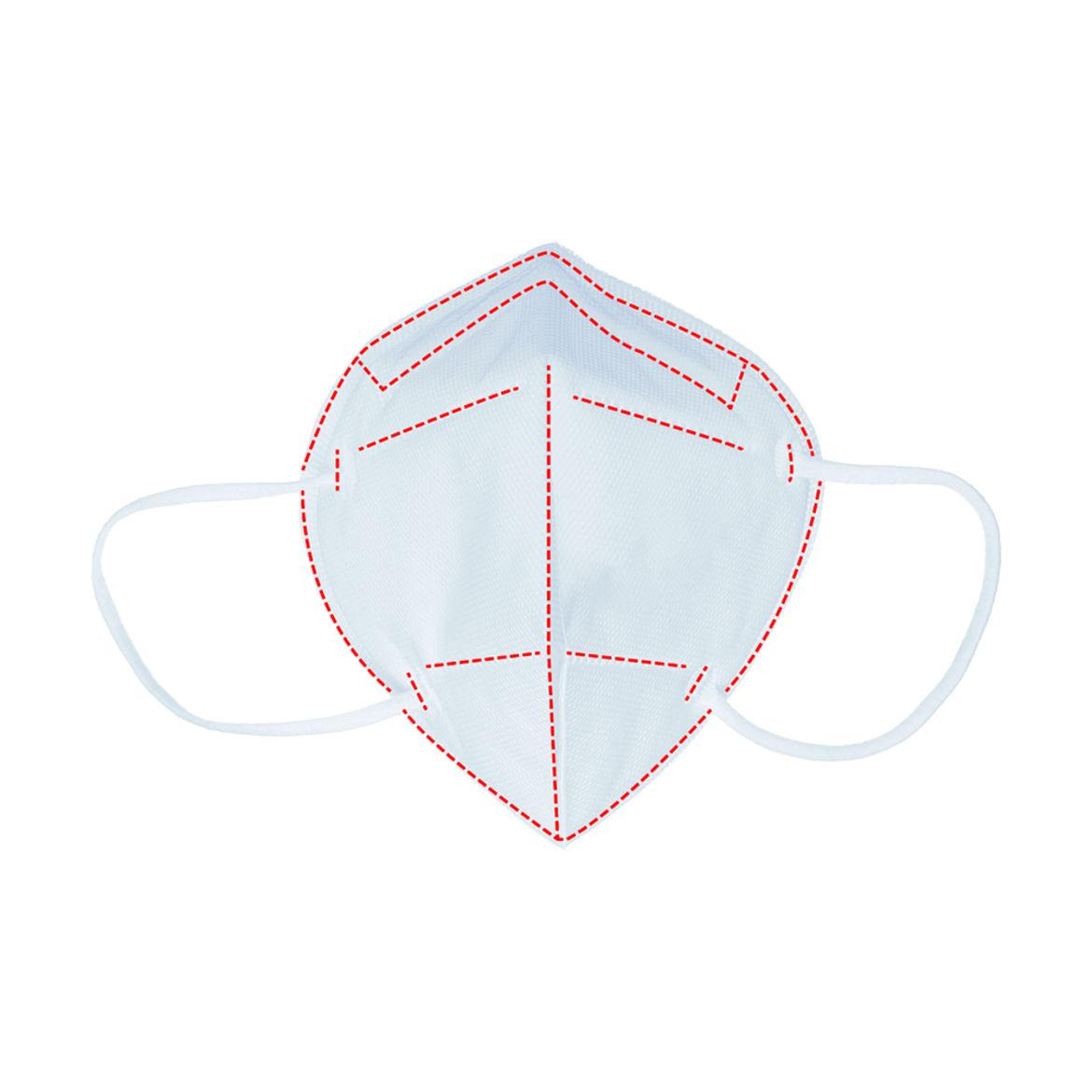

Die Umsetzung erfolgt bei hohen Stückzahlen auf einer schnelllaufenden Anlage mit drei Ultraschallstationen:

- In der ersten Station werden die Lagen miteinander verbunden und der Nasenclip eingeschweißt.

- In der zweiten Station werden Bändchen fixiert und dann geschnitten.

- Nach dem Falten erfolgt in der dritten Ultraschallstation die Verschweißung der Seitennähte.

Konfigurationsmöglichkeiten

Zum Einsatz kommen bei schnelllaufenden kontinuierlichen Anlagen das MICROBOND CSI System mit unterschiedlichen Sonotroden und Gravurwalzen. Die Schweißungen erfolgen in drei Ultraschallstationen. Die patentierte MicrogapControl Regelungstechnologie sorgt dabei für kontinuierliche, reproduzierbare Schweißqualität und ermöglicht eine Produktionsmenge von bis 500 Masken pro Minute.

Bei geringen Stückzahlen kann statt des MICROBOND CSI Systems ein Schnellwechselsystem aus Einzelkomponenten eingesetzt werden. Möglich ist auch der Einsatz einer HiQ DIALOG Schweißmaschine integriert in einer Linie oder als getakteter Arbeitsplatz.

Maschinenfunktionsprinzip

- Bahnrolle 1, 2 und 3: Drei Lagen Vliesstoff werden abgewickelt; die mittlere Lage bestimmt die Filtrationsnorm – weitere Lagen sind problemlos umsetzbar

- Bahnrolle 4: Nasenclip-Material (Kunststoff oder Draht) wird abgewickelt, geschnitten und der Vliesstofflage zugeführt

- Ultraschallstation 1: Verschweißen der Lagen in Längsrichtung (einschließlich des eingelegten Nasenclip-Materials) und der Mittelfaltung (Entenschnabel)

- Bahnrolle 5: Elastisches Material für Ohrbänder wird geschnitten und zugeführt

- Ultraschallstation 2: Anschweißen von elastischen Fäden oder Bändern auf Maske; Falten der Maske für den letzten Schweißschritt

- Ultraschallstation 3: Schweißen der Seitennähte; anschließend wird die Maske gestapelt und verpackt

Technische Lösung

Der Lieferumfang besteht bei automatisierten Anlagen aus einem Schnellwechselsystem mit Einzelkomponenten oder einer VE SLIMLINE.