ULTRASAFE W

Ihre Lösung für perfekte Schweißergebnisse von Wire- und Terminal-Applikationen: unsere ULTRASAFE W!

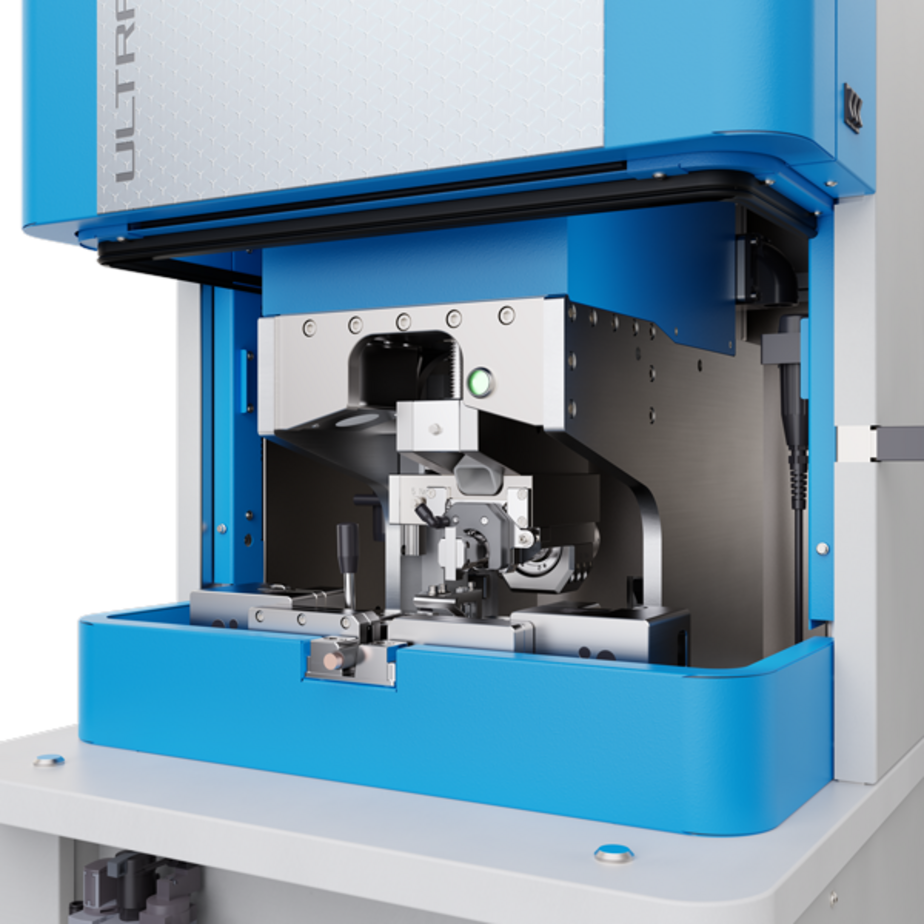

Mit vollständig überarbeitetem Konzept und Design bietet sie Ihnen einen sicheren, ergonomischen und modernen Handarbeitsplatz mit maximaler Effizienz und Benutzerfreundlichkeit.

Nutzen Sie die Vorteile unserer neuen Schweißmaschine mit einzigartiger Sicherheitsumhausung:

- Präzise Schweißung für minimalen Ausschuss

- Schneller Wechsel von Applikation und Werkzeug

- Flexibel und modular erweiterbar

- Ergonomische, sichere und benutzerfreundliche Bedienung

Präzise Ausrichtung für minimalen Ausschuss

- Schnelle und sichere Feinjustierung der einzelnen Funktionselemente

- Minimaler Aufwand beim Applikationswechsel durch fixe Position der Sonotrode

- Sensoren prüfen die korrekte Position der eingelegten Fügepartner

Mit der neuen ULTRASAFE W können Sie ganz automatisch die Ausschussrate Ihrer Produktion reduzieren.

Funktionselemente wie Kabelklemmung oder Litzenanschlag lassen sich schnell und sicher ausrichten. Die Sonotrode ist stets korrekt ausgerichtet, da ihre Position nun im Schwinggebilde festgelegt ist – das erleichtert auch den Applikationswechsel.

Sensoren prüfen, ob das Schweißteil korrekt in die Schweißmaschine eingelegt wurde. Eine spezielle Klemmvorrichtung hält es zu jeder Zeit in der richtigen Position.

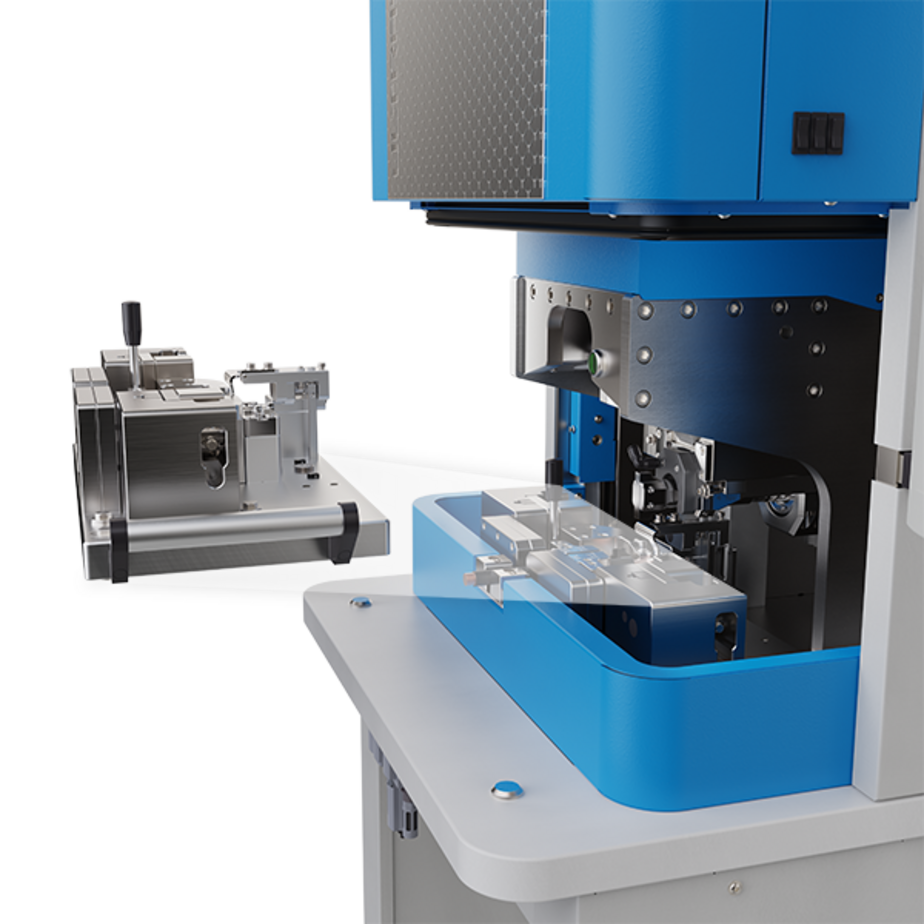

Einfacher Wechsel von Werkzeugen und Applikationen

- Verbessertes Vorrichtungskonzept für großes Teile- und Applikationsspektrum

- Vorrichtung indexiert und steckbar wechselfähig

- Schnell austauschbare Formatsätze

- Neuartiges Spannsystem zur einfachen und sicheren Montage von Sonotrode und Halterung

- Präziser Wechsel des Schwinggebildes in wenigen Minuten

Die ULTRASAFE W wurde für ein breites Spektrum an Anwendungen konzipiert – entsprechend lassen sich auch ihre Werkzeuge schnell und bequem für unterschiedlichste Applikationen umrüsten.

Dafür sorgt unter anderem ein neuartiges Spannsystem, mit dem die Werkzeuge innerhalb kürzester Zeit gewechselt werden können, ohne dass sie nach dem Tausch neu ausgerichtet werden müssen.

Flexibel und modular erweiterbar

So individuell wie Ihre Produktion: Erweitern Sie Ihre ULTRASAFE W flexibel um nützliche Zusatzfunktionen und passen Sie sie damit an Ihre Bedürfnisse an.

Basisfunktionen

- Litzenanschlag

- Kabelklemmung

- Seitenschieber

- Terminalklemmung

- Knotenpunkt-Kühlung der Sonotrode

Zusatzfunktionen modular nachrüstbar

- Schlechtteileschneider

- Absaugung

- Kühlluftaufbereitung

Auswahl unterschiedlicher Schweißkraft-Bereiche

- Schweißkräfte bis zu 10.000 N

Schweißen wird ergonomisch

- Sicherheitshubtür mit großem Eingriffsbereich

- Flexible Einstellung der Arbeitshöhe

- Alle Wechsel- und Justage-Arbeiten sind von der Vorderseite möglich

- Intuitiver Umgang mit Bedien- und Funktionselementen

- Sichere Bestückung durch blendfreie LED-Arbeitsfeldleuchte

- Optimierte Bedienung der Kabelklemmung

Schweißen war noch nie so ergonomisch: Dank der neuen Hubtür bietet die ULTRASAFE W einen erheblich vergrößerten Arbeitsbereich, wodurch Arbeiten in der Maschine, wie etwa das Bestücken, Eingreifen oder Reinigen, schnell und bequem möglich sind.

Auch die Arbeitshöhe lässt sich stufenlos anpassen. Ein vergrößertes Sichtfenster bietet freie Sicht auf den Schweißprozess.

Sicherheit

- CE-konform

- Vermeidung von unnötigen Gefahrenstellen

- Elektrisch abgesicherter Eingriffsschutz

- ActiveGuard bei Wartung/Umrüstung

Die ULTRASAFE W steht für sicheres Schweißen. Die neue Hubtür mit vergrößertem Sichtfenster fährt während des Schweißprozesses automatisch nach unten und verhindert somit ein Eingreifen während des Schweißvorgangs.

Gleichzeitig schützt das schallisolierende Gehäuse vor störenden Nebengeräuschen, die während des Schweißprozesses entstehen können.

| ULTRASAFE W | 20 kHz |

|---|---|

| Generatorenleistung [W] | 6200 / 12000 |

| Schweißkraft max [N] bei 8 bar | 10.000 |

| Arbeitshub / Revisionshub [mm] | 60 |

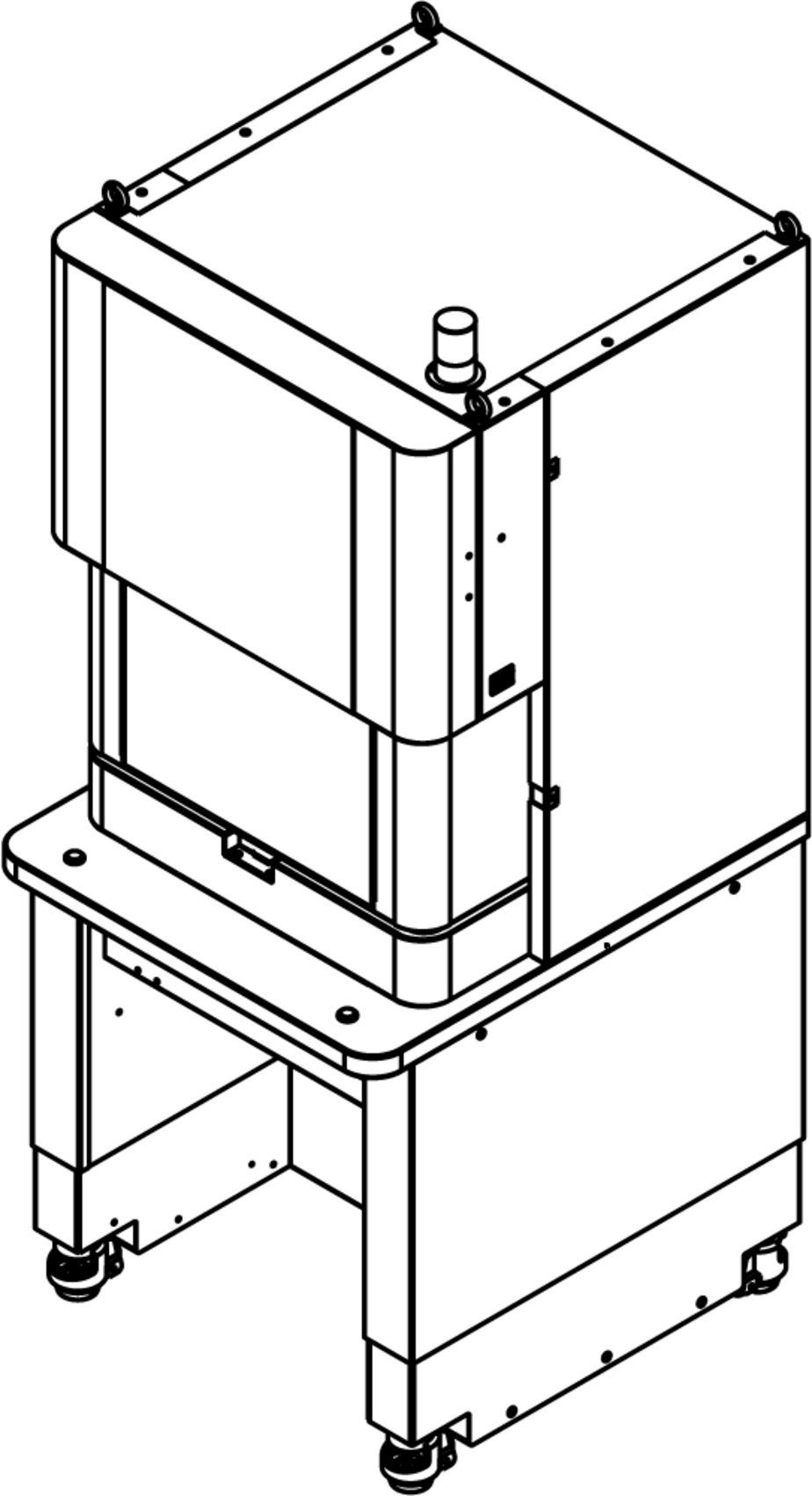

| Außenmaße inkl. HMI-Bediencockpit (B x H x T) [mm] | 1386 x 1890 x 920 |

| Control Panel (Schweißprozesssteuerung) | 12“ / 9“ Touchscreen |

| Betriebsarten | 5 |

| Schweißteil-Memories | 32 |

| Anzahl der gespeicherten Schweißungen (Grafik & Daten) | 100 |

| Ansteuerung von Zusatzfunktionen (optional) | 4 |

![[Translate to Global - Deutsch:] [Translate to Global - Deutsch:]](/fileadmin/_processed_/d/2/csm_1x1_HiS_Composing_6c072b08ca.png)