bis 12 s Taktzeit sorgen für maximalen Output und Geschwindigkeit.

starke Verbindungen und mehr – wir sorgen für belastbare, feste Schweißungen.

dicke Busbars können dank leistungsstarker Komponenten verschweißt werden.

7 Vorteile von Ultraschall für eine optimale Busbar-Produktion

Nutzen Sie neue Möglichkeiten und Entwicklungen des Ultraschallschweißens, um Ihre Busbars noch schneller, zuverlässiger und effizienter zu verbinden – dank eines Verfahrens, das extrem niedrige Übergangswiderstände und maximale Festigkeit selbst bei Mischverbindungen wie Kupfer-Aluminium-Verbindungen erzielt.

In unserem kostenlosen Whitepaper erfahren Sie:

- Wie Ultraschall selbst dickere Stromschienen zuverlässig verschweißt

- Wie Sie Ihre Taktraten und Ihren Output optimieren können

- Technische Vorteile gegenüber Laserschweißen, Crimpen und Löten

Entdecken Sie Ihren Weg zu höchster Effizienz in der Busbar-Fertigung und sichern Sie sich Ihren Wettbewerbsvorteil!

Heute lesen und von 60+ Jahren Ultraschallwissen profitieren

Erfolgreich gelöste Busbar-Anwendungen

Video: Ultraschallschweißen von Busbars

Schneller, sicherer, stärker: Entdecken Sie in unserem Video den innovativen Ultraschall-Schweißprozess für Ihre Stromschienen. Gemeinsam mit Ihnen entwickeln wir in einem unserer weltweiten Ultraschall-Labore die perfekte Schweißlösung für Ihre Anforderungen.

Wir freuen uns auf Ihre Nachricht!

Unsere Experten unterstützen Sie weltweit.

FAQ – Die häufigsten Fragen zum Ultraschallschweißen von Busbars

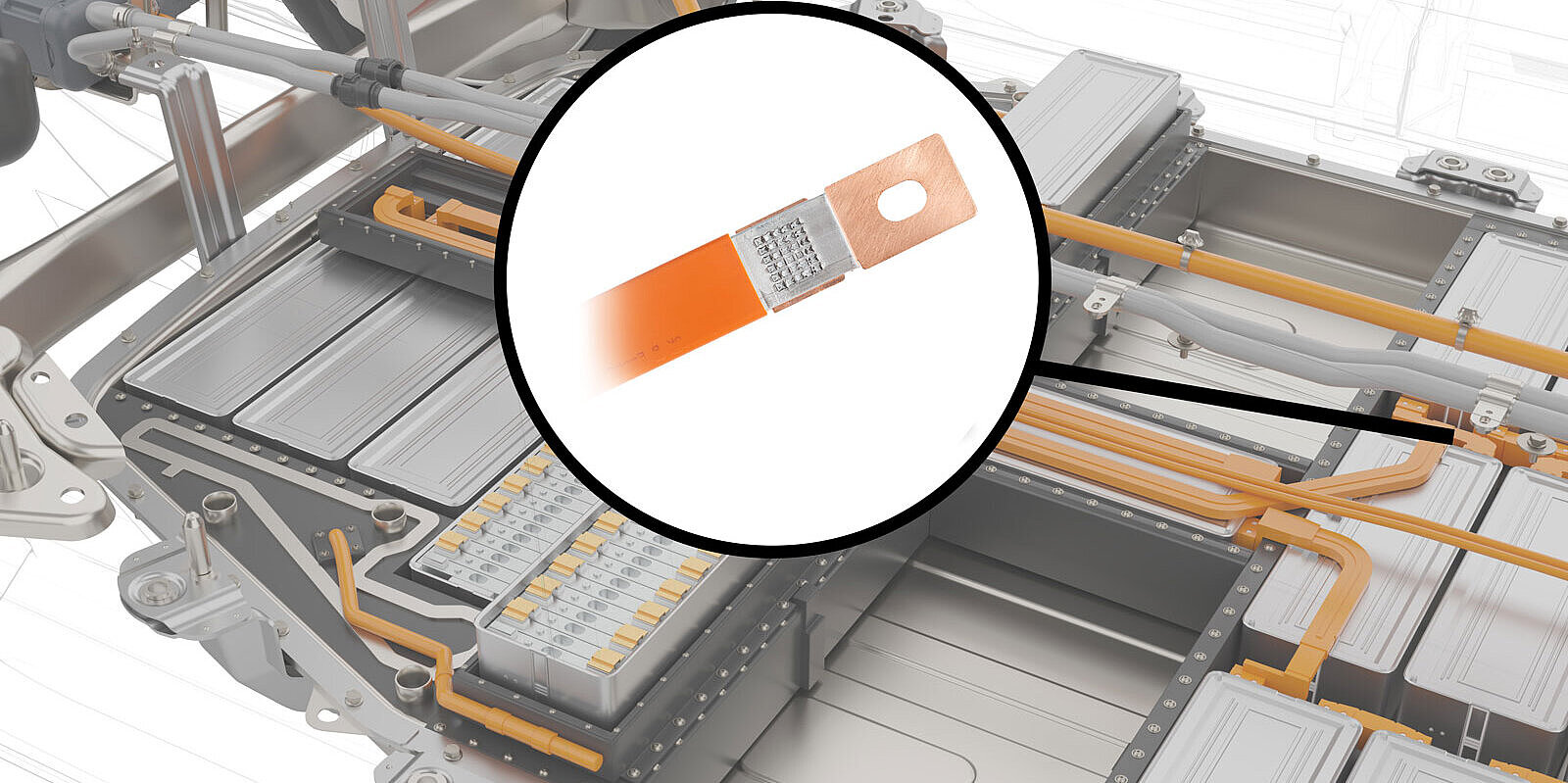

Stromschienen (Busbars) haben sich als zukunftssichere Lösung für Elektrofahrzeuge bewährt, da sie die kompakte, leichte und zugleich zuverlässige Übertragung von hohen Strömen und Spannungen ermöglichen. Im Vergleich zu klassischen Kabelbäumen übertragen Busbars durch ihren geringeren elektrischen Widerstand und ihre optimierte Leitergeometrie bis zu 15 % mehr Leistung.

Dank ihrer vorgeformten, starren Bauweise lassen sich Busbars deutlich einfacher montieren und sind damit ideal für automatisierte Fertigungsprozesse mit gleichbleibend hoher Qualität geeignet. Aufwendiges Verlegen, Biegen oder Bündeln wie bei flexiblen Kabeln entfällt. Das spart Zeit, reduziert Fehlerquellen und erleichtert die Integration in modulare Fahrzeugsysteme sowie automatisierte Produktionslinien.

Gerade in engen Fahrzeugarchitekturen punkten Busbars mit Vorteilen bei Bauraumnutzung und Wärmemanagement. Mehrlagige Busbar-Systeme ermöglichen die saubere Trennung von Signal- und Leistungswegen, verbessern die Abschirmung und nutzen den verfügbaren Platz in Batteriepaketen, Invertern oder Verteilereinheiten optimal.

In Kombination mit zuverlässigen Verbindungstechnologien wie dem Ultraschallschweißen entstehen stabile, mechanisch belastbare Verbindungen mit sehr niedrigem Übergangswiderstand, die auch starken Vibrationen und wechselnden Temperaturen standhalten.

Erfahren Sie mehr über die Vorteile von Ultraschall für Ihre Busbar-Fertigung.

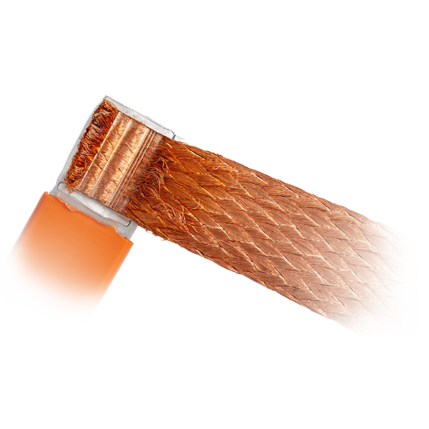

Ultraschallschweißen sorgt für extrem feste und zuverlässige Verbindungen. Die Verbindung entsteht durch hochfrequente mechanische Reibung unter Druck, ohne dass das Material aufgeschmolzen wird. Als Ergebnis entsteht eine formschlüssige Verbindung. Das macht den Prozess ideal für anspruchsvollen Anwendungen wie in der Elektromobilität oder der Leistungselektronik.

Im Vergleich zu anderen Fügeverfahren wie dem Laserschweißen oder Löten überzeugt Ultraschall durch seine hohe mechanische Festigkeit: Stromschienen, die mit Ultraschall verschweißt werden, halten sowohl in Shear- als auch in Peelrichtung enormen Kräften stand. Je nach Anwendung sind Zugkräfte von bis zu 5.000 N und mehr möglich. Die Verbindung bleibt auch bei Temperaturwechseln und Vibrationen stabil und eignet sich daher ideal für sicherheitsrelevante Anwendungen.

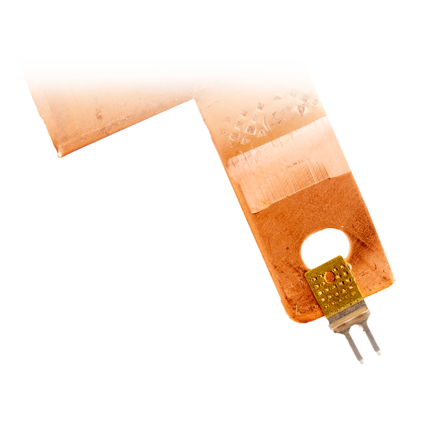

Ein weiterer Vorteil: Die strukturierte Oberfläche der Schweißwerkzeuge sorgt dafür, dass Oxidschichten der Metallteile an der Kontaktstelle zuverlässig aufgebrochen werden. Dadurch entsteht ein extrem niedriger Kontaktwiderstand, der eine maximale elektrische Leitfähigkeit gewährleistet – auch bei Mischverbindungen wie Kupfer-Aluminium.

Für Ingenieure und Prozessverantwortliche bedeutet dies zuverlässige, langlebige Verbindungen, die den hohen Anforderungen der Industrie gerecht werden – ganz ohne Zusatzstoffe und mit minimaler thermischer Belastung des Materials.

Erfahren Sie mehr über die Vorteile des Ultraschallschweißens für Busbars in unserem kostenlosen Whitepaper.

Ja, Ultraschall eignet sich hervorragend zum dauerhaften Verbinden unterschiedlicher Nichteisenmetalle. Im Gegensatz zu thermischen Verfahren, bei denen unterschiedliche Schmelzpunkte und Materialeigenschaften häufig zu Problemen führen, lassen sich mit Ultraschall auch Mischverbindungen wie Kupfer-Aluminium oder Messing-Aluminium fest und zuverlässig herstellen.

Der Schweißprozess erfolgt rein mechanisch. Dadurch werden Oxidschichten aufgebrochen und eine hochleitfähige, korrosionsbeständige Verbindung entsteht. Dies ist insbesondere in der Elektromobilität und Leistungselektronik ein entscheidender Vorteil.

Ultraschallschweißen ist daher die ideale Lösung für Busbar-Anwendungen, bei denen verschiedene Nichteisenmetalle miteinander verbunden werden müssen.

Erfahren Sie mehr über die Vorteile des Ultraschallschweißens für Busbars in unserem kostenlosen Whitepaper.

Moderne Ultraschallschweißgeräte eignen sich ideal als ergonomische Handarbeitsplätze oder als integrierte Systeme in automatisierten Fertigungslinien. Die patentierte Architektur der Ultraschallkomponenten ermöglicht das Schweißen mit minimalsten Abkühlzeiten, sodass auch dickere Stromschienen von bis zu 6 mm in kürzester Zeit und im Dauerbetrieb verschweißt werden können.

Dank kurzer Schweißzeiten und der präzisen Steuerung der Schweißparameter eignet sich das Verfahren ideal für die automatisierte Fertigung. Jeder einzelne Schweißvorgang wird genau überwacht. Pro Prozess stehen insgesamt bis zu 150 Schweißdaten zur Verfügung. Diese Daten können zur weiteren Prozessoptimierung und Qualitätskontrolle genutzt werden.

Einzelne Schweißmaschinen für manuelle Prozesse sind benutzerfreundlich konzipiert und lassen sich dank großer Eingriffsbereiche schnell bestücken. Dies ermöglicht Taktzeiten von 7 bis 12 Sekunden für kleinere Busbar-Anwendungen.

Erfahren Sie mehr über die Vorteile des Ultraschallschweißens für Stromschienen in unserem kostenlosen Whitepaper.

Dank unseres modularen Produktportfolios haben wir für jeden Bedarf die passende Lösung.

Unsere ULTRASAFE X bietet als Handarbeitsplatz einen besonderen Fokus auf sicheres, intuitives und ergonomisches Arbeiten. Einzelne Zusatzfunktionen und Module können je nach Bedarf hinzugefügt werden.

Unsere HiS VARIO X ist unser vielseitiges System zur Integration in automatisierte Produktionslinien. Bei allen Fragen rund um die Integration stehen wir gerne als Ihr Trusted Advisor zur Seite.

Weiteres Experten-Wissen herunterladen

Erfahren Sie mehr über die Vorteile von unserer Ultraschall-Fügetechnologie für Ihre Busbar-Anwendungen. Unsere Downloads enthalten das Wissen aus über 60 Jahren Ultraschalltechnik und geben wertvolles Know-how zur zukunftsfähigen Fügetechnologie. Indem wir unser Fachwissen mit Ihnen teilen, können wir unsere Projekte gemeinsam mit Ihnen auf Augenhöhe und so schnell wie möglich erfolgreich realisieren.

Laden Sie unser exklusives Fachwissen herunter, um von jahrzehntelangen Innovationen zu profitieren und sich einen entscheidenden Wettbewerbsvorteil zu verschaffen.

Gemeinsam Effizienz und Output Ihrer Produktion optimieren

Kontaktieren Sie unser Team und wir zeigen Ihnen, wie unsere Lösungen den Output Ihrer Produktionsanlage steigern können. Wir freuen uns auf Ihre Nachricht!