Batterien schweißen per Ultraschall

Höchste Schweißqualität: Prozessvisualisierung und Prozessstabilität sorgen für Produktsicherheit und Wiederholbarkeit. Geringer Platzbedarf für eine einfache Integration in Produktionslinien. Das Ultraschallschweißen von Metallen ist die ideale Lösung für höchste Qualität in der Produktion. Beim Batterie verschweißen stehen die beiden Nichteisenmetalle Aluminium und Kupfer im Mittelpunkt.

Wir ermöglichen nachhaltige Schweißergebnisse in der Batterieproduktion: Vorschweißen von Anode und Kathode, Ableiterschweißen für Lithium-Ionen-Batterien und Siegeln von Pouch-Zellen.

Für unsere Kunden sind wir zugleich Berater und Lösungsanbieter für Anwendungsprobleme in der Ultraschall-Verbindungstechnik für Nichteisenmetalle. Neben technologisch führenden Produkten bieten wir herausragenden, detaillierten Anwendungsservice zur Lösung von Schweißaufgaben unter besonderer Beachtung der qualitativen und wirtschaftlichen Aspekte.

Werden Sie zum Ultraschall-Experten!

Erhalten Sie unser Fachwissen aus über 60 Jahren Ultraschallschweißen kompakt und praxisorientiert in einem Seminar!

Unser Grundlagenseminar Ultrasonic Basics – METAL Welding mit einem Fokus auf Battery- oder Wire-Terminal-Applikationen vermittelt Ihnen einzigartiges Wissen von der Bauteilgestaltung bis hin zur datengestützten Prozessoptimierung.

Damit erhalten Sie genau die Inhalte, die Sie benötigen, um Ihre Produktion dauerhaft sicherer, schneller und effizienter machen.

Lithium-Ionen-Batterie (LIB)

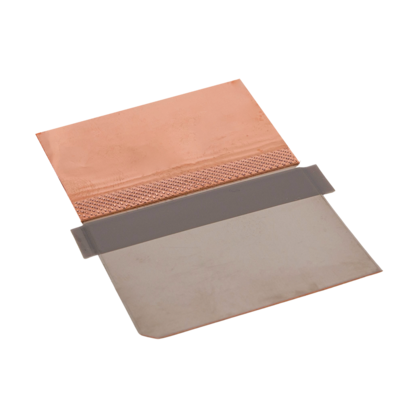

Bei einer Lithium-Ionen-Batterie (LIB) wird Kupferfolie als Anode und Aluminiumfolie als Kathode verwendet. Die Verschweißung von 20 bis zu 120 Folien miteinander erfordert eine effiziente präzise höchste Fügetechnologie mit dauerhafter Prozesstabilität und Wiederholbarkeit. Partikel und Risse müssen dabei vermieden werden.

Da immer mehr Produkte Lithium-Ionen-Akkus enthalten, konzentriert sich Herrmann Ultraschall darauf, das Ultraschallschweißen als zuverlässige Technologie für die Zellkontaktierung bereit zu stellen. Die typischen Prozessspezifikationen fordern einen dauerhaft geringen Übergangswiderstand, eine belastbare Verbindung sowie Partikelfreiheit der Komponenten bei geringer Prozesszeit.

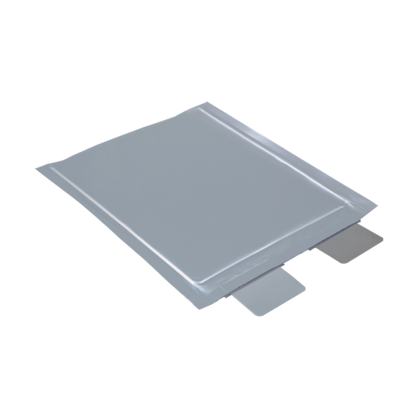

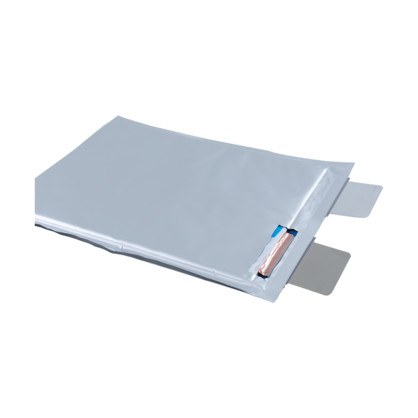

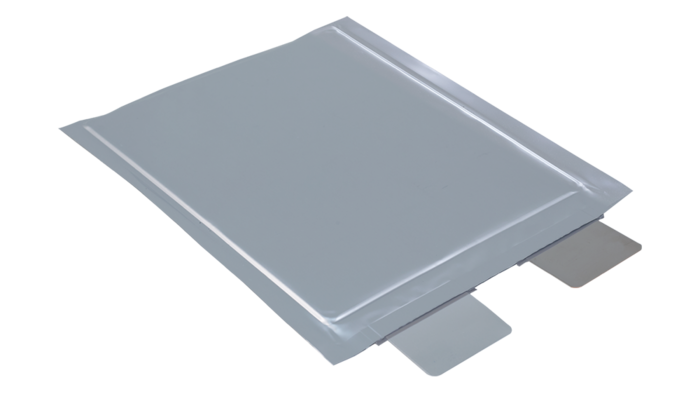

Pouch-Zelle und flexible Gehäuse

Ultraschallschweißen ist die bessere Alternative zum klassischen Heißsiegeln von flexiblen LIB-Soft-Gehäusen. Die Gefahr, die Zellen beim Heißsiegeln zu beschädigen, wird beim Ultraschallschweißen durch kürzere Taktzeiten und den Einsatz von kalten Ultraschall-Schweißwerkzeugen vermieden.

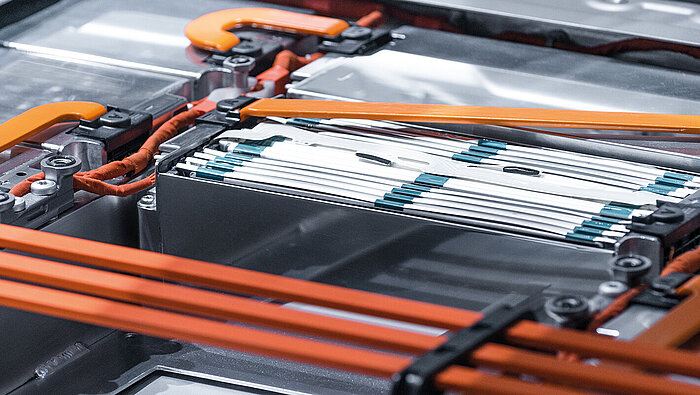

Batteriemanagement

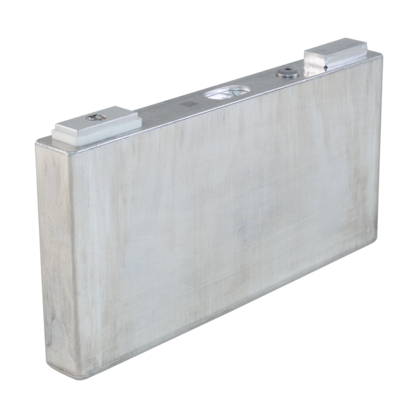

Die Entwicklung leistungsfähiger Energiespeichersysteme erhöht die Notwendigkeit von innovativen und robusten Batteriesystemen. Sammelschienen nach dem neuesten Stand der Technik müssen enorme Leistungen übertragen. Das Ultraschallschweißen ist ein hochproduktiver Prozess. Herrmann Ultraschall kann durch den Einsatz hochwertiger und performanter Werkzeuge und Generatoren (bis 12kW) eine hochwertige Verbindung unter einer Sekunde Taktzeit abbilden. Die Verbindungen zeichnen sich durch eine hohe Stromtragfähigkeit und einen minimalen Übergangswiderstand bei hoher Festigkeit aus.

Die Verbindung von Aluminium und Kupfer stellt in der Automatisierung häufig eine Herausforderung dar. Das Ultraschallmetallschweißen ist dabei eine hervorragende Lösung, um die beiden Materialien dauerhaft miteinander zu verbinden.

Batteriezellen sicher und nachhaltig verschweißen mit Ultraschall

Als einer der weltweit führenden Entwickler kundenspezifischer Lithium-Ionen-Batteriezellen im Batteriesegment verfolgt CUSTOMCELLS® eine möglichst geringe Ausschussrate in der Batterieproduktion bei maximaler Prozesssicherheit. Für die Verschweißung ihrer Applikationen greift das Entwicklungs- und Serienfertigungsunternehmen deshalb in einer Produktionslinie auf die Ultraschalltechnologie zurück.

European Battery Alliance: Aufbau der europäischen Batterieindustrie

Eine vollständig europäische Wertschöpfungskette für Batterien – das ist das Ziel der EBA. Gemeinsam engagieren sich hier Herrmann und weitere Unternehmen, Institute und Universitäten. Wir sind stolz darauf, zertifiziertes Mitglied zu sein und unsere Ultraschallkompetenz in dieses Programm der EU einzubringen.

Experten-Wissen herunterladen

Erfahren Sie mehr über die Vorteile von unserer Ultraschall-Fügetechnologie für Ihre Batterieanwendungen. Unsere Downloads enthalten das Wissen aus über 60 Jahren Ultraschalltechnik und geben wertvolles Know-how zur zukunftsfähigen Fügetechnologie. Indem wir unser Fachwissen mit Ihnen teilen, können wir unsere Projekte gemeinsam mit Ihnen auf Augenhöhe und so schnell wie möglich erfolgreich realisieren.

Laden Sie unser exklusives Fachwissen herunter, um von jahrzehntelangen Innovationen zu profitieren und einen Schritt in der sich schnell entwickelnden Batteriebranche voraus zu sein.