Mit Ultraschall schweißbare Metalle

Beim Metallschweißen werden gleiche und unterschiedliche Metalle gefügt. Es gibt verschiedene Schweißarten, Schweißarten, zum Beispiel durch Laser, Gas oder Ultraschall. Beim Ultraschallschweißen von Metallen werden diese durch die Einleitung von Ultraschallwellen gefügt. Das ist schnell und vor allem energieeffizient.

Ultraschall-Schweißtechnologie für Nichteisenmetalle

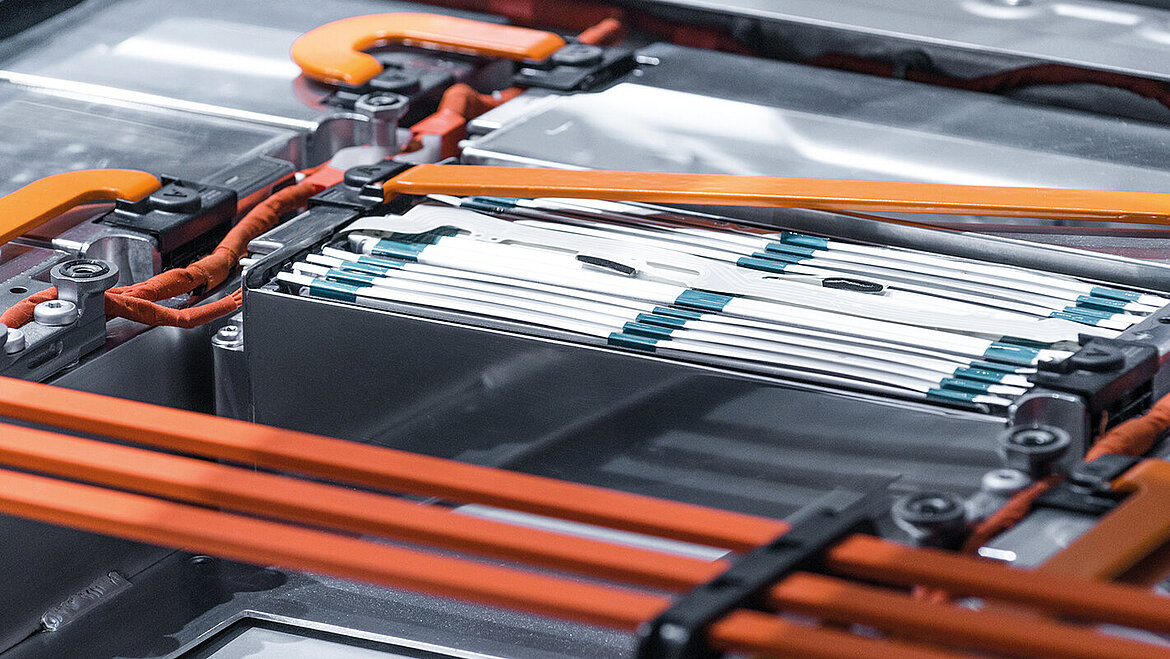

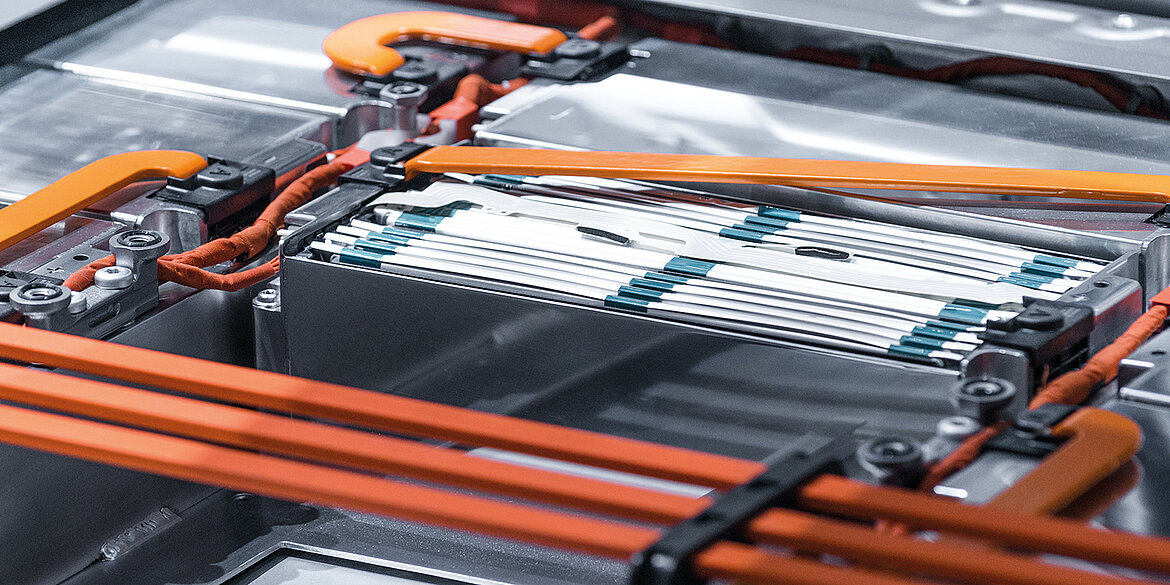

Beim Ultraschallschweißen kommen vor allem Nichteisenmetalle wie Aluminium, Silber, Kupfer und Nickel zum Einsatz, wobei Aluminium-Kupfer-Verbindungen 90% der Anwendungen ausmachen. Dabei werden hauptsächlich Batterien sowie Kabel- und Terminalverbindungen in der Elektro- und Automobilindustrie verschweißt. Hier ist eine hochpräzise und verlässliche Schweißmethode ausschlaggebend.

Schweißbare Nichteisenmetalle sind alle reinen Metalle außer Eisen sowie Legierungen (Verbindungen von verschiedenen Metallen), die weniger als 50 % Eisenanteil haben. Reine Eisenmetalle kommen beim Ultraschallschweißen nicht zum Einsatz.

Ultraschallschweißen von Aluminium

Bei der enormen Bedeutung von Aluminium für die heutige Industrie ist das Ultraschallschweißen eine ideale Lösung für zahlreiche Anwendungen. So sind beispielsweise das Punktschweißen mit Ultraschall von Aluminium und das Schweißen von Aluminiumblechen für Anwendungen in der Automobilindustrie von entscheidender Bedeutung.

In der Elektronik profitieren Unternehmen von der Möglichkeit, Drähte und andere kleine Komponenten zu verbinden. Bei Lithium-Ionen-Batterien, wie sie in Hybrid- und Elektroautos zu finden sind, gewährleisten starke Verbindungen von Aluminiumkomponenten Zuverlässigkeit und Langlebigkeit der Batteriezelle. Das Ultraschallschweißen verbessert die in diesen Branchen eingesetzten Verfahren dank seiner kurzen Schweißzeit, seiner hohen Energieeffizienz und der Festigkeit der entstehenden Verbindung.

Werden Sie zum Ultraschall-Experten!

Erhalten Sie unser Fachwissen aus über 60 Jahren Ultraschallschweißen kompakt und praxisorientiert in einem Seminar!

Unser Grundlagenseminar Ultrasonic Basics – METAL Welding mit einem Fokus auf Battery- oder Wire-Terminal-Applikationen vermittelt Ihnen einzigartiges Wissen von der Bauteilgestaltung bis hin zur datengestützten Prozessoptimierung.

Damit erhalten Sie genau die Inhalte, die Sie benötigen, um Ihre Produktion dauerhaft sicherer, schneller und effizienter machen.

Ultraschallschweißen von Kupfer

Genau wie Aluminium ist Kupfer ein wichtiger Bestandteil vieler High-Tech-Märkte, einschließlich der Elektronik für Endkunden. Der Einsatz des Ultraschallschweißens hat sich in zahlreichen Anwendungen als äußerst effektiv erwiesen, z. B. beim Verbinden von Kupferdrähten und anderen Komponenten mit zahlreichen unterschiedlichen Metallen. Außerdem lassen sich mit diesem Verfahren Leiterplatten mit Kupferelementen in einem Bruchteil der Zeit montieren, die für herkömmliche Verbindungstechniken benötigt wird.

Ein Verfahren, das präzise und zuverlässige Schweißnähte in diesen Bereichen gewährleistet, ist von entscheidender Bedeutung – insbesondere wenn man bedenkt, wie klein viele der beteiligten Elemente sein können. Die Effizienz der verwendeten Werkzeuge und die Geschwindigkeit, mit der sie arbeiten, tragen ebenfalls zur wachsenden Bedeutung des Ultraschallschweißens für diese Branchen bei.

Als Marktführer auf dem Gebiet des Ultraschallschweißens ist Herrmann Ihr Ansprechpartner für alle Arten von schweißbaren Nichteisenmetallen, die für Ihre Projekte verbunden werden müssen. Wenn Sie mehr erfahren möchten, setzen Sie sich noch heute mit uns in Verbindung.

Vorteile des Ultraschallschweißens von Aluminium und Kupfer:

- kurze Schweißzeit

- hohe Energieeffizienz

- hochpräzise

- Langlebigkeit der Endprodukte

- keine Verbrauchsmaterialien

Longitudinale Schwingungen brechen Oxidschicht auf

Die zum Fügen benötigte Energie wird mittels mechanischer Schwingungen eingetragen. Der Ultraschallgenerator generiert dazu, aus dem 50-Hz-Netzwechselstrom, elektrische Schwingungen im 20 kHz- oder 35 kHz-Bereich. Über einen Konverter werden die elektrischen in mechanische Schwingungen in der gleichen Frequenz umgewandelt.

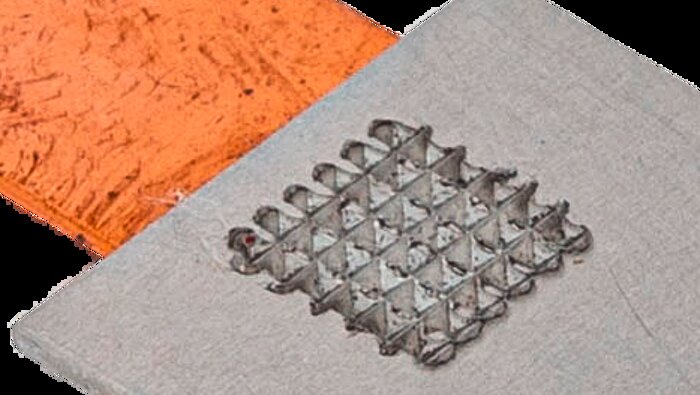

Das Schweißwerkzeug, Sonotrode genannt, überträgt die Vibrationen auf die Fügepartner, wobei die Sonotrode an das ihr zugewandte Fügeteil ankoppelt und dieses longitudinal (in Längsrichtung) schwingen lässt. Das andere Fügeteil ist in einem strukturierten Amboss fixiert und bewegt sich nicht. Die Ankoppelfläche der Sonotrode muss ebenfalls strukturiert sein, da sich sonst der obere Fügepartner nicht bewegen würde, sprich keine Relativbewegung erzeugt werden würde.

Durch die intensive Reibung wird an den Fügestellen die vorhandene Oxidschicht aufgebrochen und die beiden Fügeteile zu einer stoffschlüssigen Verbindung unter gleichzeitiger Druckeinwirkung verschweißt. Entscheidend bei der Verschweißung ist nicht die entstehende Wärme, die weit unter dem Schmelzpunkt liegt, sondern die Relativbewegung beider Fügepartner. Aufgrund der geringen Prozesswärme verändert sich das Materialgefüge im Werkstoff nicht nachteilig. Die Materialstärke der Fügepartner beträgt je nach Schweißfläche bei Kupferblech maximal bis 5 mm. Der Leistungsbedarf hängt von der Anwendung ab und liegt zwischen 1.000 und 12.000 Watt.

Wichtige Prozessvisualisierung beim Metall-Ultraschallschweißen

Die Systemsteuerung kontrolliert die Parameter des Prozesses und visualisiert sie. Diese grafische Darstellung der Parameter, wie Amplitude, Energie, Fügeweg und Schweißkraft auf dem Maschinenbildschirm stellt sich als wichtiges Instrument heraus, um Prozess-Stabilität zu gewährleisten. Für jede Anwendung muss ein Prozessfenster ermittelt werden, um Material- und Fertigungstoleranzen auszugleichen.

Bei der Ermittlung der Schweißparameter muss ganzheitlich gedacht werden, d.h. es müssen die Anwendung, das Material und die Produktionsumgebung einbezogen werden. Daher ist es wichtig, den Ultraschalltechnologie-Lieferanten so früh wie möglich in die Produktentwicklung einzubeziehen. Herrmann Ultraschall sieht in der feinen Parametrierung große Chancen, die Produktionsqualität und die Lebensdauer der Sonotroden weiterzuentwickeln. Korrelationen sind zu erkennen zwischen Prozess-Stabilität und Partikelreduzierung sowie zwischen Energieeinträgen, einem stabilen Konverter und den Standzeiten der Schweißwerkzeuge.