03. Juni 2025

, News

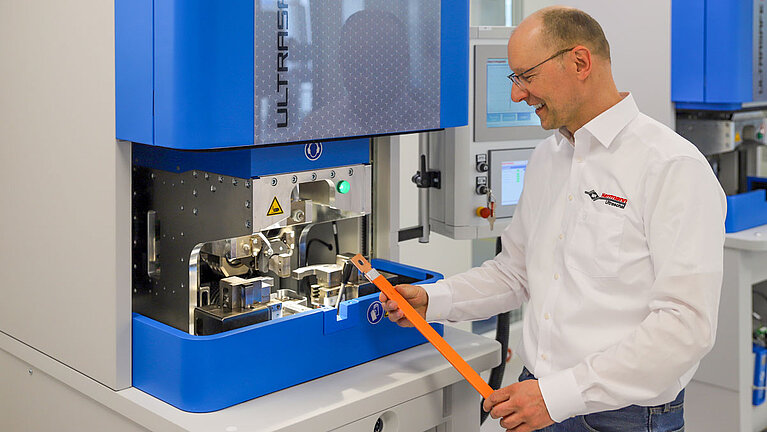

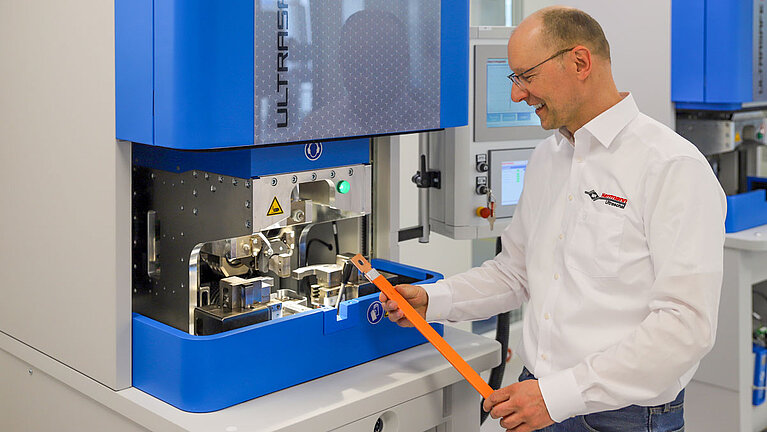

Busbars effizienter verbinden

In der modernen Fertigung von Busbars spielen effiziente Verbindungstechnologien eine zentrale Rolle. Besonders bei der Herstellung von Busbars, die in Energieverteilungsanlagen, elektrischen Fahrzeugen und anderen hochstromtragenden Anwendungen zum Einsatz kommen, ist die Wahl der richtigen Verbindungstechnik entscheidend für die Produktqualität, die Produktionseffizienz und die Kostenstruktur.

Ultraschallschweißen hat sich als eine der wirtschaftlichsten und effizientesten Technologien für das Verbinden von Busbars etabliert. Im Vergleich zu traditionellen Lötverfahren, Widerstandsschweißen oder sogar Laserschweißen bietet das Verfahren eine Reihe von Vorteilen, die nicht nur die Produktionskosten senken, sondern auch den fertigungsseitigen Aufwand minimieren und gleichzeitig die Verbindungsqualität maximieren.

Beim Ultraschallschweißen werden mechanische Schwingungen hoher Frequenz (in der Regel 20-40 kHz) genutzt, um hohe Energiedichten in den zu verbindenden Materialien zu erzeugen. Diese Schwingungen brechen die Oxidschichten auf der Oberfläche der Metalle auf und erzeugen durch die resultierende Reibung eine stoffschlüssige Verbindung. Der Vorteil dieses Verfahrens liegt in der Geschwindigkeit und Präzision: Schweißzyklen von nur wenigen Sekunden ermöglichen eine hohe Produktivität bei gleichzeitig niedrigen Energieverbrauchskosten.

1. Keine Lötmittel – Kostensparend und sauber

Traditionelle Verbindungstechniken wie Löten erfordern zusätzliche Lötmittel, die nicht nur Materialkosten verursachen, sondern auch zu einer erhöhten Fehleranfälligkeit führen können. Beispielsweise ist das Risiko, dass die Lötverbindungen unzureichend sind oder sich mit der Zeit lösen, bei Busbars mit hohem Stromfluss und mechanischer Belastung besonders kritisch. Beim Ultraschallschweißen sind keine zusätzlichen Materialien wie Lötzinn notwendig, was nicht nur Kosten spart, sondern auch die Prozesssicherheit erhöht.

2. Niedriger Ausschuss – Hohe Präzision, wenig Materialverschwendung

Ein weiterer Vorteil des Ultraschallschweißens liegt in der geringen Ausschussrate. Da der Prozess kontinuierlich überwacht wird, können Fehler in Echtzeit erkannt und der Schweißprozess schnell angepasst werden. Dies bedeutet, dass weniger Material verschwendet wird und die Produktion effizienter verläuft. Busbars werden mit einer höheren Präzision verbunden, was den Ausschuss durch fehlerhafte Verbindungen erheblich reduziert.

3. Energieeffizienz – Geringe Betriebskosten

Der Energieverbrauch beim Ultraschallschweißen ist im Vergleich zu anderen Verfahren wie Widerstandsschweißen oder Laserschweißen deutlich geringer. Da schnelle Schweißzyklen durchgeführt werden, benötigt der Prozess nur kurze Energieimpulse, um die Verbindungen herzustellen. Dies führt zu niedrigeren Energiekosten, was insbesondere bei großen Produktionsvolumen spürbare Kostensenkungen ermöglicht. Zudem wird die Wärme nur direkt an der Verbindungsstelle erzeugt, was die Belastung der Schweißkomponenten reduziert und deren Lebensdauer verlängert.

4. Kurze Taktzeiten – Effiziente Produktion

In der Fertigung von Busbars spielt die Taktzeit eine entscheidende Rolle. Um wettbewerbsfähig zu bleiben, müssen die Produktionsprozesse schnell und flexibel sein. Ultraschallschweißsysteme ermöglichen es, Schweißzyklen in nur 7-12 Sekunden durchzuführen. Diese kurzen Taktzeiten machen Ultraschallschweißen besonders attraktiv für die Serienproduktion von Busbars, bei denen hohe Stückzahlen in kurzer Zeit hergestellt werden müssen. Dank der geringen Abkühlzeiten können Unternehmen hohe Produktionsraten erreichen, ohne Kompromisse bei der Verbindungsqualität einzugehen.

5. Einfache Integration in bestehende Anlagen

Ultraschallschweißsysteme sind platzsparend und können leicht in bestehende oder neu geplante Fertigungslinien integriert werden. Die flexible Steuerungstechnik und die modularen Komponenten ermöglichen es, das System problemlos an die spezifischen Anforderungen der Produktion anzupassen. Erfahrene Ultraschallpartner bieten dabei Unterstützung bei der Integration und Inbetriebnahme, sodass der Produktionsprozess schnell und reibungslos läuft.

Das Ultraschallschweißen stellt eine wirtschaftlich attraktive und technologisch fortschrittliche Lösung für die Verbindung von Busbars dar. Mit niedrigen Betriebskosten, hoher Präzision und schnellen Taktzeiten ist es die ideale Technologie, um die Anforderungen moderner Fertigungsprozesse zu erfüllen. Durch die Möglichkeit, unterschiedliche Materialien zu verbinden und hohe Festigkeit zu erzielen, bietet Ultraschallschweißen eine nachhaltige und zuverlässige Lösung für die effiziente Produktion von Busbars in einer Vielzahl von industriellen Anwendungen.

Mehr über die Vorteile von Ultraschall für Busbars erfahren Sie in diesem Whitepaper: